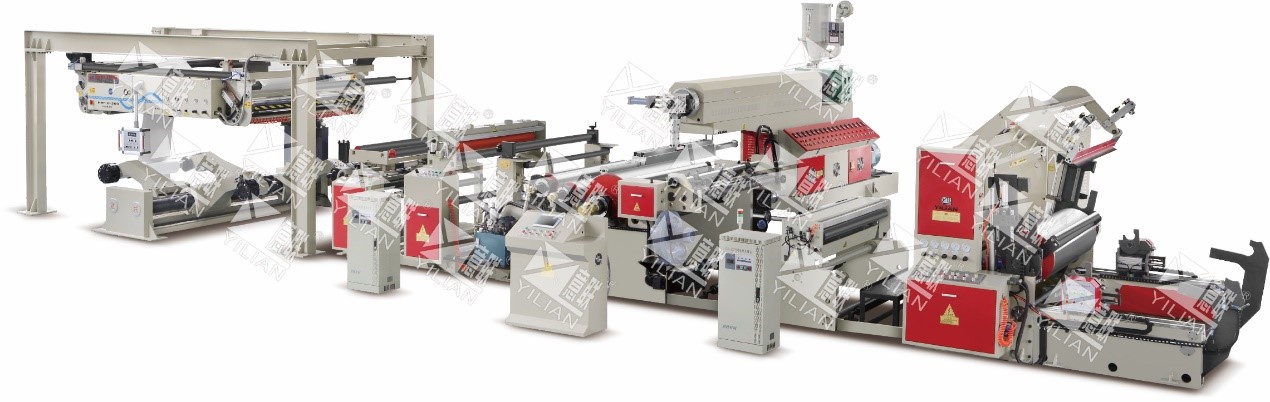

WSFM1300C 自動紙 PE 押出コーティング機

| スーツラミネート樹脂 | LDPE、PPなど |

| スーツ基材 | 紙(80~400g/m²) |

| 最大機械速度 | 300m/min(作業速度は塗膜の厚さ、幅によって異なります) |

| 塗布幅 | 600—1200、ガイドローラー幅:1300mm |

| 膜厚 | 0.008~0.05mm(1本ネジ) |

| 膜厚誤差 | ±5%以下 |

| 自動張力設定範囲 | 3—100kg フルマージン |

| 最大押出機数量 | 250kg/h |

| 複合冷却ローラー | ∅800×1300 |

| ネジ径 | ∅110mm比35:1 |

| 最大巻き出し直径 | ∅1600mm |

| 最大巻取り径 | ∅1600mm |

| 巻き出し紙管径:3”6”、巻き戻し紙管径:3”6” | |

| 押出機は45kwで駆動 | |

| 総電力 | 約200Kw |

| 機械重量 | 約39000kg |

| 外形寸法 | 16110mm×10500mm×3800mm |

| 機体色 | グレーとレッド |

1.巻き戻し部(PLC使用、サーボ巻き戻し)

1.1 フレームの巻き戻し

構造:油圧式シャフトレス巻出しフレーム

BA シリーズ スプライサーはラミネート ラインの不可欠な部分を形成し、ブリッジ構造の下のロール スタンドの上に設置されます。これにより、生産を停止することなく、既存のペーパー ロールを次のペーパー ロールに継続的に供給することができます。

スプライサのサイド フレーム内には、2 つの可動スプライシング ヘッドと可動中央サポート セクションがあります。その上には 2 つのニップロールがあります。

キャプスタンロール、リバースアイドラーロール、ダブルダンサーシステムにより用紙蓄積部を形成し、スプライサー長の4倍まで用紙を蓄積することができます。

本機の操作は本機の操作パネルから行います。

用紙連結速度 Max.300m/min

a)紙強度が0.45KG/mmを超える場合、最大。 300m/分;

b)紙強度が0.4KG/mmを超える場合、最大0.4KG/mm 250m/分;;

c)紙強度が0.35KG/mmを超える場合、最大0.35KG/mm 150m/分;;;

紙幅

最大。 1200mm

分。 500mm

スピード CE-300

最大。 300m/分

空気圧データ

設定圧力 6.5 bar

分。圧力6バール

型式 CE-300

電源 3.2kVA、380VAC/50Hz/20A

制御電圧 DC12V/DC24V

1.1.1 独立した油圧シャフトスピンドルクランプアームタイプのダブルワークステーション巻き戻し、エアシャフトなし、油圧負荷、機械構造の負荷コストを節約します。自動ABシャフト自動リール交換により、材料の無駄が少なくなります。

1.1.2 最大巻出し径:¢1600mm

1.1.3 自動張力設定範囲:3~70kgフルマージン

1.1.4 張力精度:±0.2kg

1.1.5紙管:3” 6”

1.1.6 張力制御システム: 精密ポテンショメータ検出張力によるシャフト型張力検出器、プログラマブル PLC の集中制御

1.1.7 駆動制御方式:PIHシリンダブレーキ、ロータリエンコーダによるスピーディなフィードバック、精密圧力調整弁閉ループ制御、プログラマブルコントローラPLC集中制御

1.1.8 張力設定:精密圧力調整弁設定による

1.2 自動ピッキング・カッティング装置の収納形式

1.2.1 空気圧モーターバッファーによって駆動される保管により、紙をピックするときに安定した張力を確保します。

1.2.2 セパレートカット構造

1.2.3 PLC は新しいシャフトの回転速度を自動計算し、メインライン速度と同じ速度を維持します

1.2.4 材料プレスローラー、カッター破損材料の受け取り、張力制御変更、リセットはすべて自動的に完了できます

1.2.5 ローラー交換事前アラーム: ワーク直径が 150mm に達すると、機械がアラームを鳴らします。

1.3 整流制御:光電パター整流制御方式(bst構造)

2.コロナ(宜聯カスタマイズ)

コロナ処理出力:20kw

3. 油圧ラミネートユニット:

3.1 3 つのローラー積層コンパウンド構造、バック プレス ローラーにより、コンパウンド ローラーの耐力を均一にし、コンパウンドをしっかりとさせることができます。

3.2 シリコンゴムローラーの剥離:コンパウンド製品は冷却ローラーから剥がしやすく、油圧でしっかり圧着できます。

3.3 湾曲したロールフィルムの平坦化構造: フィルムの迅速な展開が可能

3.4 複合供給材料調整ローラーは、フィルム材料の厚さの不均一などの弱点を克服できます

3.5 高圧ブロワーがスクラップエッジを素早く吸引します。

3.6 複合出口カッターローラー

3.7 複合ローラーはモーターに依存して駆動されます

3.8 複合ローラー駆動モーターは日本の周波数コントローラーによって制御されます

仕様:

(1)コンパウンドローラー:¢800×1300mm 1本

(2)ゴムローラー:¢260×1300mm 1本

(3)プレスローラー:¢ 300 × 1300 mm 1本

(4)コンパウンドオイルシリンダー:¢63×150 2本

(5)ピールオフローラー:¢130×1300 1本

(6)11KWモーター(上海) 1セット

(7)11KW 周波数変換器(日本安川電機)

(8)回転コネクタ:(2.5"2 1.25"4)

4. 押出機(自動高さ調整)

4.1 スクリュー径:¢ 110、最大押出機約:250kg/h (日本の技術)

4.2 Tダイ(台湾GMA)

4.2.1 金型幅:1400mm

4.2.2 金型有効幅:500-1200mm

4.2.3 モールドリップギャップ:0.8mm、コーティング厚さ:0.008~0.05mm

4.2.4 コーティング厚さの誤差:≤±5%

4.2.5 電熱管内部加熱、加熱効率が高く、温度上昇が速い

4.2.6 全閉通路、充填幅調整

4.3 急速に変化するネットワークデバイス

4.4 前後歩行、トロリーを自動的に持ち上げることができます、リフト範囲:0-100mm

4.5 金型 7 エリアの温度制御。スクリューバレル8セクションの温度制御。コネクタ2部の温度制御には赤外線加熱ユニットを採用。

4.6 ビッグパワーリダクションギアボックス、HARD TOOTH (Guo tai guo mao)

4.7 デジタル温度コントローラーによる自動温度制御

主要部品:

(1) 45kw AC モーター (上海)

(2) 45KW 周波数変換器 (日本安川電機)

(3) デジタル温度コントローラー 18個

(4) 1.5KW 歩行モーター

5.空気圧丸ナイフトリミング装置

5.1 台形ネジ横調整装置、用紙のカット幅を変更する

5.2 空気圧カッター

5.3 5.5kw 高圧エッジ吸収

6.巻取ユニット:3D高耐久構造

6.1 フレームの巻き戻し:

6.1.1 摩擦式電動ダブルステーション巻き取り機、完成品の高速自動切断とピッキング、自動アンロード。

6.1.2 最大値巻取径:¢ 1600 mm

6.1.3 ロールオーバー速度:1r/min

6.1.4 張力:3-70kg

6.1.5 張力精度:±0.2kg

6.1.6 紙管: 3” 6”

6.1.7 張力制御システム:フローティングローラー式構造でシリンダクッションを浮かせ、精密ポテンショメータで張力を検出し、プログラマブルコントローラPLCで張力を集中制御します。 (日本SMC低フリクションシリンダ) 1セット

6.1.8 駆動制御システム: 11KW モータードライブ、ロータリーエンコーダー速度フィードバック、Senlan AC インバーターデュアル閉ループ制御、プログラマブル コントローラー PLC 集中制御。 1セット

6.1.9 定張力設定:精密圧力調整器の設定(日本SMC)

6.1.10 テーパ張力設定:コンピュータ画面、PLC制御、電空比変換による任意設定(日本SMC)

6.2 自動送り・切断装置

6.2.1 スプライシング サポート ローラーは PLC によって制御され、モーターを駆動して材料をラビング ローラーから離して保持します。

6.2.2 油圧独立カッター機構

6.2.3 PLC によるピッキングプロセスの自動計算、ボリュームの交換はキーで完了

6.2.4 サポートローラー、材料切断、リセット等の機能が自動で完了

6.2.5 仕様

(1) フリクションローラー:¢700x1300mm 1本

(2) 巻線モーター: 11KW (上海立潮) 1 セット

(3) ローリングダウンギヤボックス:表面硬化ヘリカルギヤ減速機(タイマウ社)

(4) インバータ:11KW(日本安川製) 1式

(5) サポートローラーギアボックス: 1 セットの力

(6) 減速機: 硬歯 1 セットの力

(7) ローリング歩行減速機: 1 セットの力

(8) 排出油圧ステーション

7.オートエアシャフトプーラー

8.駆動部

8.1 メインモーター、伝動ベルトはシンクロベルトを採用

8.2 配合、巻き戻し、巻き戻しモーター: ドライブベルトはアークギア、チェーン、同期ベルト伝動を採用

8.3 主動ギヤボックス:密封油入ヘリカルギヤ、ラインヘリカルギヤ伝動構造

9.コントロールユニット

独立した電気キャビネット、集中制御、集中制御キャビネット操作を備えた複合ロケーション。高い処理能力を持つPLC(holsys)装置と、そのインターフェイス間のネットワーク通信を利用したマンマシン対話信号のセットを用いた機械自動化システムです。 PLC、押出ユニット、駆動システム間のマンマシン対話インターフェースが統合された自動制御システムを構成します。自動計算、メモリ、検出、アラームなどを使用して、任意のパラメータを設定できます。視覚表示装置の張力、速度、コーティングの厚さ、速度およびさまざまな作業条件を設定できます。

10.その他

11.1 ガイドローラー:アルミニウム合金ガイドロールの硬質アルマイト処理、移動工程

11.2 フランスシュナイダー社、オムロンジャパン社等の低圧機器

11.パーツブランド

11.1 PLC(北京ホリシス)

11.2 タッチスクリーン(台湾)

11.3周波数変換器:日本安川電機

11.4 メインモーター: 上海

11.5低フリクションシリンダ(日本SMC)

11.6 ACコンタクター(シュナイダー)

11.7ボタン(シュナイダー)

11. スタティックミキサー(台湾)

11.9シリンダー圧力調整弁(台湾)

11.10 磁気交換弁(台湾)

11.11 精密圧力調整弁(SMC)

12.お客様ご自身で設備をご用意いただく場合

12.1 機器スペースと基礎

12.2 機械の電気キャビネット用の設備供給

12.3 ゲート内外の機械設備への給水(冷水器は購入者が用意)

12.4 気孔内外に設置された機械へのガス供給

12.5 排気管とファン

12.6 母材と完成したツールの収集、ロードおよびアンロード

12.7 契約に記載されていないその他の設備

13. スペアパーツリスト:

| いいえ。 | 名前 | 仕様 |

| 1 | 熱電対 | 3M/4M/5M |

| 2 | 温度調節器 | オムロン |

| 3 | 微調整弁 | 4V210-08 |

| 4 | 微調整弁 | 4V310-10 |

| 5 | 近接スイッチ | 1750年 |

| 6 | ソリッドリレー | 150Aと75A |

| 7 | トラベルスイッチ | 8108 |

| 10 | 加熱ユニット | φ90×150mm、700W |

| 11 | 加熱ユニット | φ350*100mm、1.7KW |

| 12 | 加熱ユニット | 242*218mm、1.7KW |

| 13 | 加熱ユニット | 218*218mm、1KW |

| 14 | 加熱ユニット | 218*120mm、800W |

| 15 | シュナイダーボタン | ZB2BWM51C/41C/31C |

| 16 | エアコック | |

| 17 | 高温テープ | 50mm*33m |

| 18 | テルフロンテープ | |

| 19 | コロナローラーカバー | 200*1300mm |

| 20 | 銅板 | |

| 21 | スクリーンフィルター | |

| 22 | 循環スリット | 150*80*2.5 |

| 23 | 空気圧コネクタ | |

| 24 | エアガン | |

| 25 | 水継手 | 80Aと40A |

| 27 | ネジなど | |

| 28 | ドラッグチェーン | |

| 29 | 工具箱 |

主要部品と写真:

アンワインダー(オートスプライサー) → ウェブガイド → コロナ処理装置 → 押出・複合部エッジトリミング → 巻き取り